Che cos’è l’intralogistica e di cosa si occupa

Ogni giorno milioni di prodotti attraversano magazzini e centri di distribuzione, ma la vera sfida non è solo farli arrivare a destinazione: è farlo più velocemente, con meno errori e a costi ottimizzati.

Per un’azienda, ogni minuto perso tra scaffali e corsie significa margini che si assottigliano e clienti meno soddisfatti.

L’intralogistica è la risposta a queste esigenze: un insieme di processi e tecnologie che non si limita a “mettere ordine” nel magazzino, ma ripensa l’intero flusso interno di materiali e informazioni, trasformandolo in un motore di efficienza e in un vantaggio competitivo concreto.

Intralogistica: significato e definizione

Per intralogistica si intendono tutti i processi e le tecnologie che gestiscono il flusso di merci e informazioni all’interno dell’azienda: dall’arrivo dei materiali fino alla spedizione al cliente finale.

In pratica, è ciò che permette di avere sempre il prodotto giusto, nel posto giusto, al momento giusto.

Le 5 fasi operative dell’intralogistica

1. Ricezione e stoccaggio merci

Tutto inizia nel momento in cui le materie prime o i prodotti finiti varcano la soglia del magazzino. La fase di ricezione è cruciale: controlli qualitativi e quantitativi rapidi permettono di intercettare subito eventuali errori, mentre la registrazione immediata a sistema garantisce una visibilità in tempo reale delle scorte. Solo così è possibile pianificare in modo accurato le attività a valle e prevenire rotture di stock.

Lo stoccaggio, poi, non è un’operazione casuale ma un’azione strategica: scegliere la posizione giusta per ogni articolo significa ridurre spostamenti superflui e velocizzare i flussi interni. Un magazzino realmente efficiente applica logiche di slotting intelligente, posizionando i prodotti ad alta rotazione nelle aree più accessibili.

2. Rifornimento linee produttive

Nelle aziende manifatturiere, l’intralogistica garantisce che le linee di produzione abbiano sempre materiali disponibili, senza accumulare stock eccessivo.

Un sistema intralogistico può considerarsi efficiente se permette:

- rifornimenti just-in-time, evitando interruzioni del processo;

- riduzione di sprechi e scarti, perché le quantità sono precise;

- sincronizzazione con la produzione, grazie a sistemi digitali che comunicano in tempo reale i fabbisogni.

3. Picking e preparazione ordini

Il picking è una delle attività più critiche, perché incide direttamente sulla velocità di evasione e sulla precisione degli ordini.

Qui entrano in gioco:

- metodologie di prelievo ottimizzate (pick-to-light, pick-by-voice, batch picking);

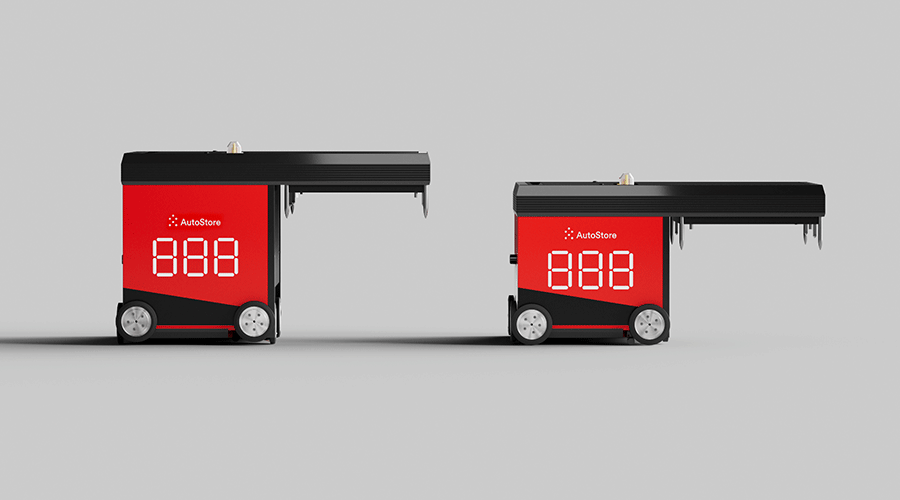

- automazione del picking con sistemi come AutoStore, che riducono i tempi e gli errori;

- tracciabilità: ogni prelievo deve essere registrato a sistema, garantendo controllo totale.

4. Imballaggio e spedizione

Una volta prelevati, i prodotti vanno confezionati e spediti nel minor tempo possibile.

Le soluzioni intralogistiche supportano questa fase con:

- postazioni ergonomiche di imballaggio, per ridurre tempi e affaticamento;

- bilance e sistemi di etichettatura automatici, che garantiscono precisione;

- integrazione con i corrieri, per stampare documenti di trasporto e ottimizzare i giri di consegna.

Il risultato? Meno ritardi, meno costi di trasporto e clienti aggiornati in tempo reale sullo stato della spedizione.

5. Gestione dei resi

La logistica inversa è una sfida crescente, soprattutto per l’e-commerce. Un processo di reso efficiente permette di:

- identificare rapidamente il prodotto rientrato e valutarne lo stato;

- decidere il destino del reso (rientro a stock, riparazione, smaltimento);

- aggiornare le scorte in tempo reale, così i prodotti rivendibili tornano disponibili subito.

Una gestione intelligente dei resi riduce i costi e può trasformare un momento potenzialmente negativo in un’opportunità di fidelizzazione.

Potenziare l’efficienza intralogistica ripensando i processi interni

Migliorare l’intralogistica significa andare oltre la semplice organizzazione del magazzino e ripensare in profondità il modo in cui flussi, persone e tecnologie lavorano insieme. Il primo passo è un’analisi accurata dei processi interni: mappare i flussi di materiali, individuare colli di bottiglia e quantificare i costi nascosti permette di definire dove intervenire per ottenere il massimo ritorno sull’investimento.

Una volta chiarita la situazione di partenza, la vera leva di trasformazione è l’automazione. Sistemi come AutoStore consentono di sfruttare al massimo lo spazio di magazzino, velocizzare il picking e ridurre drasticamente gli errori, trasformando un’area spesso congestionata in un flusso continuo e prevedibile. L’integrazione con software di gestione avanzati – WMS e ERP – assicura visibilità in tempo reale sulle scorte e permette di prendere decisioni più rapide e basate sui dati, evitando rotture di stock o eccessi di inventario.

Anche le persone giocano un ruolo centrale: la formazione del personale e la progettazione di postazioni ergonomiche migliorano la produttività e riducono i rischi di errore o infortunio.

Infine, occorre tenere in considerazione che l’efficienza non è mai un obiettivo statico ma un processo di miglioramento continuo: monitorare KPI come il lead time di evasione ordini, l’accuratezza del picking e l’utilizzo dello spazio consente di perfezionare costantemente il sistema e mantenere il magazzino competitivo nel tempo.

Consulenza intralogistica: il valore tangibile di un partner esperto

Ripensare i processi interni richiede esperienza, tecnologia e visione strategica. Una consulenza intralogistica permette di:

- individuare inefficienze e sprechi;

- progettare layout e processi su misura;

- implementare sistemi di automazione flessibili e scalabili come AutoStore;

- integrare software e flussi per un magazzino sempre sotto controllo.