Logistica di magazzino: principi, processi e strategie

Scoprite le componenti chiave della logistica di magazzino, le soluzioni più all’avanguardia e spunti utili per creare un magazzino moderno, efficiente e scalabile.

Dietro ogni ordine consegnato puntualmente, ogni magazzino ben rifornito e ogni click sul tasto “acquista” c’è un universo invisibile ma vitale: la logistica. In un’economia dove l’efficienza è diventata una necessità, i magazzini si sono trasformati da semplici depositi a centri nevralgici di innovazione e valore.

La loro funzione non si limita più al mero stoccaggio delle merci, ma si estende al coordinamento di processi integrati, all’impiego di tecnologie avanzate e alla gestione intelligente di risorse umane e materiali.

In questo approfondimento esploreremo tutte le componenti fondamentali della logistica di magazzino, mettendo in luce soluzioni tecnologiche all’avanguardia e spunti utili per creare un ambiente logistico moderno, intelligente e sostenibile.

Logistica di magazzino, una leva per la competitività

Per logistica di magazzino s’intende l’insieme dei processi, degli strumenti e delle risorse che garantisce una gestione ottimizzata delle merci all’interno di un deposito: dalla ricezione iniziale alla preparazione per la spedizione. L’obiettivo è minimizzare i tempi di attesa e i costi, mantenendo allo stesso tempo elevati standard qualitativi. Una logistica ben strutturata assicura il coordinamento perfetto tra tutte le fasi operative, riducendo inefficienze e sprechi.

Le fondamenta operative del magazzino logistico

1. Ricevimento delle merci

Il processo inizia con la fase di ricevimento delle merci, in cui ogni prodotto in arrivo viene sottoposto a un attento controllo di qualità e quantità. Questa operazione serve a verificare che quanto ricevuto corrisponda all’ordine effettuato, evitando errori che potrebbero compromettere l’efficienza dell’intero ciclo logistico. Successivamente, i dati vengono registrati puntualmente in un software WMS (Warehouse Management System), consentendo la tracciabilità degli articoli. La merce viene poi etichettata, smistata e ispezionata, per garantirne la conformità alle specifiche. La corretta gestione di questa fase consente una transizione fluida verso le attività successive.

2. Stoccaggio delle merci

Una volta ricevuta e controllata, la merce viene stoccata all’interno del magazzino. Questo processo non è casuale: i prodotti devono essere collocati in modo strategico, su scaffali, pallet, cassette o sistemi automatici, in funzione della loro rotazione e caratteristiche. L’applicazione di metodologie come FIFO (First In, First Out), LIFO (Last In, First Out) o FEFO (First Expired, First Out) permette di ottimizzare la gestione delle scorte. Inoltre, la progettazione di un layout razionale e l’utilizzo di soluzioni verticali aiutano a massimizzare l’utilizzo degli spazi disponibili e ridurre i tempi di movimentazione.

3. Gestione dell’inventario

La gestione dell’inventario è cruciale per mantenere sotto controllo la disponibilità delle merci. Attraverso l’uso di sistemi WMS o ERP, è possibile monitorare in tempo reale ogni articolo presente in magazzino. Si effettuano cicli di inventario regolari, come quelli rotativi o annuali, oppure si ricorre a soluzioni automatizzate basate su RFID per aumentare la precisione e ridurre l’intervento umano. L’analisi dei KPI associati alla gestione delle scorte, come la rotazione, il livello di riordino e la giacenza media, consente di prendere decisioni informate e migliorare la redditività del magazzino.

4. Preparazione degli ordini (picking)

Il picking rappresenta una delle fasi più operative e impattanti della logistica di magazzino. Consiste nel prelevare i prodotti in base agli ordini dei clienti, con l’obiettivo di renderli pronti per la spedizione nel minor tempo possibile. Esistono diverse tecniche di picking, da quello manuale ai sistemi voice picking, pick-to-light o a zone, a seconda della complessità e del volume degli ordini, ma il picking automatizzato garantisce precisione senza eguali. L’ottimizzazione dei percorsi degli operatori e l’integrazione con carrelli intelligenti o robot mobili contribuiscono ad aumentare la produttività e ridurre gli errori.

5. Imballaggio e spedizione

Dopo il picking, i prodotti vengono imballati in modo sicuro, utilizzando materiali protettivi adeguati al tipo di merce e al trasporto previsto. Sempre più aziende si orientano verso soluzioni sostenibili, scegliendo materiali riciclabili o compostabili, ma si tratta di una tendenza in crescita, non ancora uno standard diffuso in tutti i settori. L’etichettatura logistica — mediante SSCC, QR code o sistemi RFID — assicura l’identificazione univoca e la tracciabilità completa di ogni collo. Infine, una pianificazione accurata del carico, supportata da software TMS (Transport Management System), consente di ottimizzare gli spazi sui mezzi, ridurre i costi e accelerare i tempi di consegna.

Tecnologie al servizio del magazzino logistico

Le tecnologie giocano un ruolo sempre più centrale nel funzionamento dei magazzini. Esistono strumenti tradizionalmente presenti nei magazzini, come i software WMS (Warehouse Management System), ormai fondamentali per la gestione digitale delle scorte e delle operazioni, o i lettori barcode e i sistemi RFID, che

consentono una tracciabilità immediata e precisa dei prodotti lungo tutto il ciclo operativo.

Element Logic si distingue per l’integrazione del sistema AutoStore con una suite di software proprietari progettati per massimizzarne le prestazioni. Più che fornire soluzioni standardizzate, l’azienda propone un ecosistema tecnologico su misura, composto da:

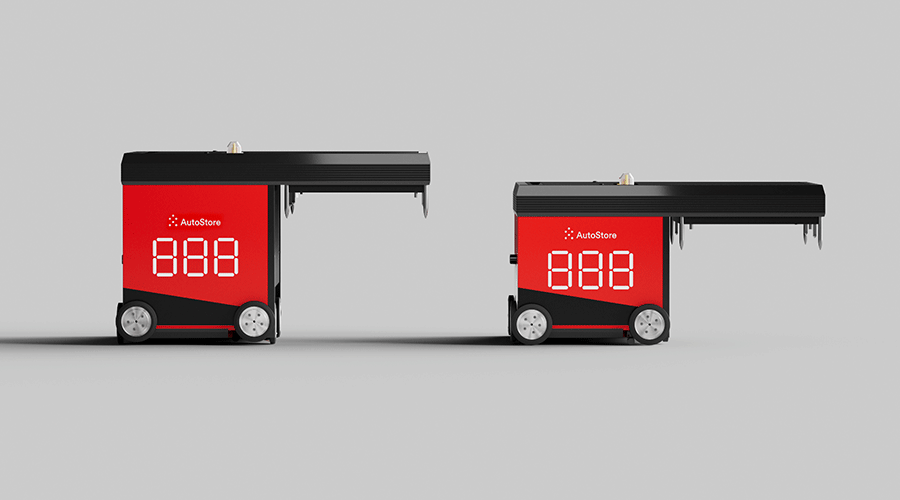

- AutoStore: un sistema di stoccaggio e prelievo automatizzato ad alta densità, progettato per massimizzare l’utilizzo dello spazio e migliorare l’efficienza operativa.

- eManager: il software di gestione e controllo del magazzino, che funge da cervello per AutoStore, consentendo la comunicazione tra tutte le componenti di magazzino ottimizzando il flusso di lavoro.

- eOperator: una soluzione di picking robotizzato basata su machine learning, che automatizza il prelievo e il posizionamento degli articoli dalle porte di AutoStore, migliorando la precisione e riducendo i costi operativi.

- eLogiq: una piattaforma di analisi dei dati che raccoglie, integra e analizza informazioni da diverse fonti per fornire insight utili all’ottimizzazione delle prestazioni del magazzino.

Tutte queste soluzioni sono progettate per integrarsi in modo fluido con sistemi ERP o WMS già esistenti, creando un’infrastruttura coerente, scalabile e orientata all’eccellenza operativa.

Far evolvere la logistica di magazzino: da dove partire?

Il miglioramento della logistica di magazzino parte dall’analisi dei processi attuali: identificare le inefficienze, investire nella digitalizzazione e, dove possibile, nell’automazione. AutoStore, combinato con i software di Element Logic, offre un vantaggio competitivo tangibile: riduce gli errori, velocizza le operazioni e sfrutta al meglio lo spazio disponibile.

Un altro elemento fondamentale è il monitoraggio costante dei KPI di magazzino, che consente di valutare le performance in modo oggettivo e identificare tempestivamente aree di intervento. Solo attraverso una visione analitica e aggiornata è possibile impostare strategie di miglioramento continue, basate su dati reali e non su percezioni. Inoltre, la logistica sostenibile sta diventando un fattore distintivo. L’utilizzo di materiali riciclabili, la riduzione degli sprechi e il consumo energetico efficiente sono oggi parte integrante della strategia aziendale.

In definitiva, la logistica di magazzino è un campo in continua evoluzione, dove innovazione, efficienza e sostenibilità convergono per creare valore reale e duraturo.