Arvid Nilssons automation gav effektivare plock, bättre ergonomi och kapacitet för tillväxt

När Nordens ledande leverantör av skruv, bult och mutter moderniserade sin logistik satsade man på en automationslösning från Element Logic, anpassad för tunga artiklar och höga kvalitetskrav. Resultatet blev en halvering av felplocken, 99 procents leveransprecision samt plockarbete på ergonomisk arbetshöjd.

Från traditionellt lager till framtidssäker logistik

Arvid Nilsson grundades 1918 och är idag en etablerad aktör på marknaderna i Sverige, Norge och Danmark. Verksamheten i Kungälv har vuxit organiskt under lång tid och lagret byggdes ursprungligen på 1980‑talet. Under många år präglades logistiken av traditionellt truckplock, ett arbetssätt som länge varit standard i branschen.

– Vår bransch är konservativ, och det har även vi varit. Men de senaste åren har både vi och våra kunder sett värdet av bättre struktur, högre tillgänglighet och tydligare kundupplevelse, säger Michael Petersson, Logistics Manager på Arvid Nilsson.

De senaste åren har både vi och våra kunder sett värdet av bättre struktur, högre tillgänglighet och tydligare kundupplevelse.

Michael Petersson, Logistics Manager, Arvid Nilsson

När bolaget tog hem all packning till den egna verksamheten och utvecklade sina egna miljöanpassade förpackningar blev nästa steg tydligt: att effektivisera lagret. Efter att ha byggt om IT‑strukturen och satt en tydlig digitaliseringsagenda inleddes dialogen med Element Logic våren 2023.

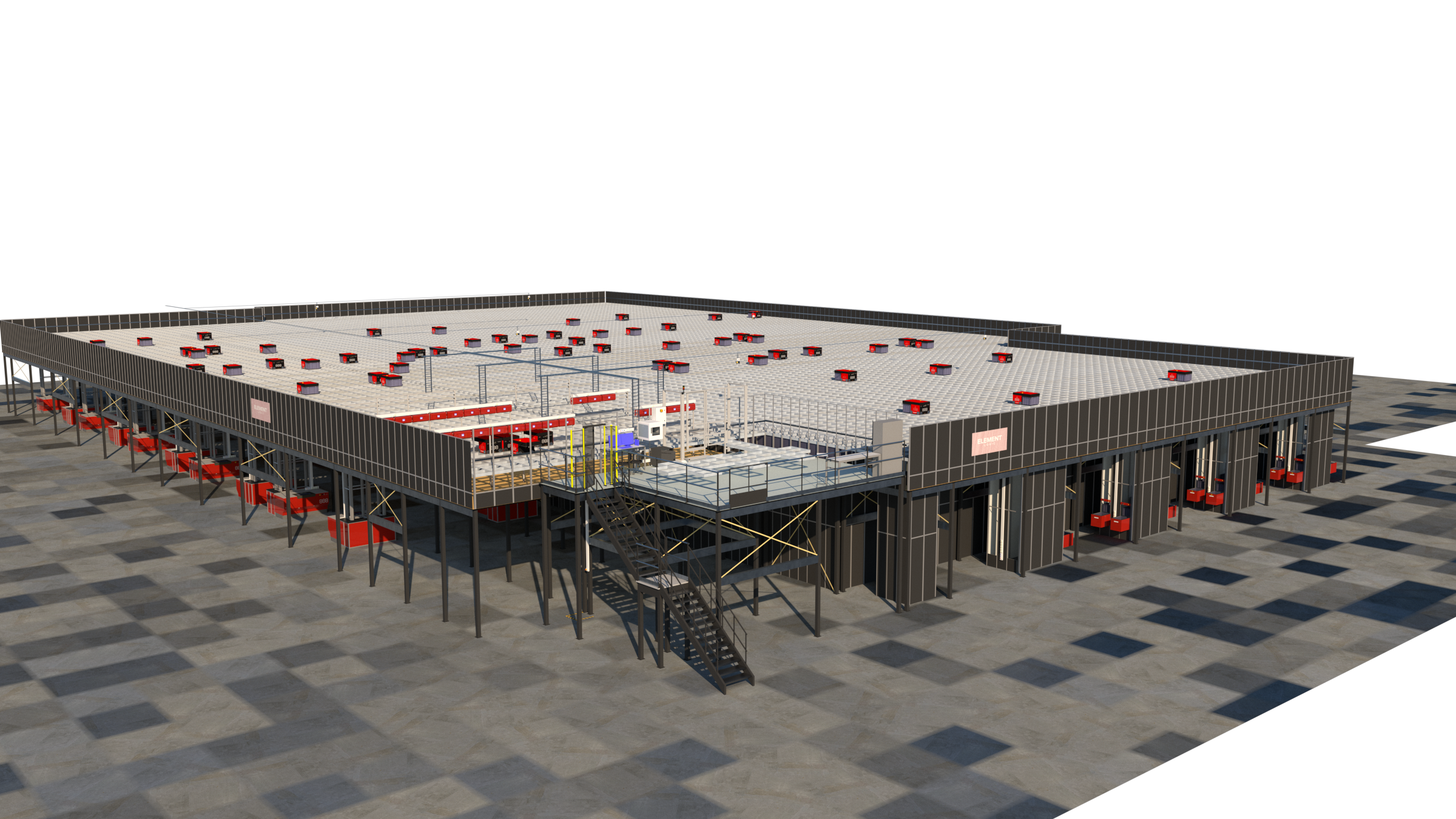

AutoStore anpassad för tunga produkter

Analysen visade att Arvid Nilssons blå produktboxar var väl lämpade för AutoStore. Lösningen dimensionerades för cirka 5 500 artiklar inom detta sortiment och byggdes med fokus på både effektivitet och arbetsmiljö.

AutoStore-anläggningen består idag av 15 000 lådor, 14 R5‑robotar, två plockportar och en inlagringsport, med en kapacitet på cirka 300 orderrader per timme. Samtliga plockstationer är utrustade med höj‑ och sänkbara golv, vilket minimerar tunga lyft och gör att allt plock sker i ergonomisk arbetshöjd. Plocket sker mot en arbetsbänk där orderlådan enkelt skjuts vidare till transportbanan och vidare till sortering – ett flöde som är både skonsamt och effektivt.

– För oss var ergonomin helt avgörande. Vi hanterar tunga varor och Element Logics lösning gör att vi i princip har eliminerat onödiga lyft, menar Michael Petersson.

För oss var ergonomin helt avgörande. Vi hanterar tunga varor och Element Logics lösning gör att vi i princip har eliminerat onödiga lyft.

Michael Petersson, Logistics Manager, Arvid Nilsson

Ett projekt som höll hela vägen

Avtalet tecknades under 2023 efter en gemensam analys av kapacitetsbehov, antal robotar och framtida skalbarhet. Byggnationen startade sommaren 2024 och go live skedde under hösten 2024.

– Det här projektet har varit en dröm att vara med i. Allt följde plan: tid, funktion och kvalitet. Element Logic är väldigt erfarna och vet exakt vilka fallgropar man ska undvika. Det är utan tvekan det bästa projekt jag varit involverad i under hela min karriär, säger Michael Petersson.

Det här projektet har varit en dröm att vara med i. Allt följde plan: tid, funktion och kvalitet. Element Logic är väldigt erfarna och vet exakt vilka fallgropar man ska undvika. Det är utan tvekan det bästa projekt jag varit involverad i under hela min karriär.

Michael Petersson, Logistics Manager, Arvid Nilsson

AutoStore började fyllas den 10 december, med successiv inlagring av artiklar varje kväll. Redan från start fungerade systemet stabilt och i slutet av januari 2025 var anläggningen i full produktion.

Resultat som överträffar målen

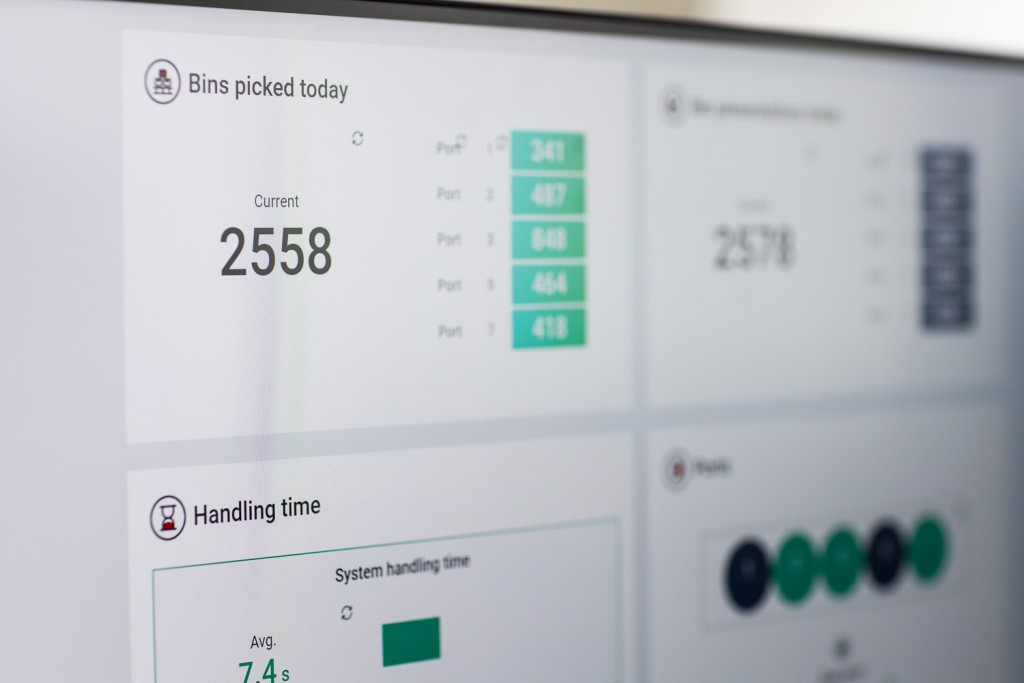

Efter ett år i drift är resultaten tydliga:

- Kapacitetsmålen överträffas med god marginal.

- Systemet används idag till cirka 80 %, vilket ger utrymme för tillväxt.

- Leveranser klaras inom ordinarie arbetstid – även vid stora ordertoppar.

Stabiliteten har varit mycket hög. Förutom mindre åtgärder på enstaka robotar har driften varit i princip störningsfri, med 100 % upptid de senaste fem månaderna.

– Det finns ett lugn i systemet. Tappar man en robot en stund är det inget som påverkar helheten. Allt som krävs är ström – och att IT inte är inne och pillar, skrattar Michael.

Felkostnaderna har också minskat markant. Med hjälp av kontrollvåg i transportbanan har felplocken halverats och leveransprecisionen ligger idag på 99 %, över målsättningen på 97,5 %.

Ett partnerskap som fortsätter utvecklas

Samarbetet med Element Logic har fortsatt även efter driftsättning, med regelbundna uppföljningsmöten och gemensamt fokus på vidare optimering. Anläggningen är redan förberedd för framtida expansion, och en tydlig plan finns för hur AutoStore‑systemet ska byggas ut i takt med att affären växer.

– De kommer med nya inspel hela tiden. Just nu arbetar vi med sekvenserat plock där tyngre artiklar plockas först, vilket ytterligare ökar effektiviteten. Grundtanken var att kunna växa utan att behöva bygga ut yta eller öka personalstyrkan. Där är vi nu, säger Michael Petersson.

Längre intervju:

Michael Petersson

Logistics Manager, Arvid Nilsson

– Det är faktiskt svårt att hitta något negativt. Systemet har levererat exakt det vi hoppades på, och mer därtill. Vi nådde full produktion väldigt snabbt och idag har vi både hög effektivitet och en stabilitet som skapar lugn i organisationen.

– Det handlade om flera saker. Dels ville vi effektivisera plocket och skapa bättre förutsättningar för tillväxt, dels var ergonomin extremt viktig för oss. Vi hanterar tunga produkter och ville bort från onödiga lyft. Samtidigt ville vi bli mer digitala och framtidssäkra verksamheten.

– Det här projektet har varit en dröm att vara med i. Allt följde plan: tid, funktion och kvalitet. Element Logic är väldigt erfarna och vet exakt vilka fallgropar man ska undvika. Det är utan tvekan det bästa projekt jag varit involverad i under hela min karriär.

– Väldigt snabbt. Vi började fylla AutoStore i december och redan i slutet av januari var vi i full produktion. Kapacitetsmålen överträffar vi med råge och idag använder vi ungefär 80 procent av kapaciteten, vilket ger oss gott om utrymme att växa.

– Felkostnaderna har minskat kraftigt. Med hjälp av kontrollvåg på transportbanan har våra felplock halverats. Idag ligger vi på cirka 99 procent i kundleverans, vilket är över vår målsättning. Det är en enorm förbättring jämfört med tidigare.

– Den är extremt hög. Våra produkter passar väldigt bra i AutoStore och vi har i princip inga driftstopp. Skulle en robot vara ur drift en stund påverkar det inte flödet nämnvärt. Det skapar ett lugn; man vet att systemet bara fungerar.

– Väldigt positivt. Vi involverade personalen tidigt, bland annat genom att ta del av erfarenheter från andra kunder. De höj- och sänkbara golven och de spegelvända plockstationerna har gjort stor skillnad för arbetsmiljön. Idag är det ett betydligt mer hållbart arbete.

– De är mer partner än leverantör. Vi har regelbundna uppföljningar och de kommer ständigt med förbättringsförslag. Just nu arbetar vi till exempel med sekvenserat plock för att ytterligare optimera flödet. Det känns som ett gemensamt utvecklingsprojekt.

– Vi har redan en tydlig plan för hur vi ska skala upp när affären växer. Grundtanken från start var att kunna växa utan att behöva bygga ut yta eller öka personalstyrkan, och där är vi nu. Det känns väldigt tryggt inför framtiden.